Organisation des essais feu / fumée pour le secteur ferroviaire

Reconnu par CERTIFER (SNCF/RATP) et accrédité par le COFRAC (n°1-5860 portée disponible sur www.cofrac.fr), le CREPIM dresse des rapports d'essais en accord avec la norme NF F 16-101, NF F 16-102 et EN 45545-2 et vous donne un accès direct au marché ferroviaire Français et Européen.

Les essais de réaction au feu suivant l'EN 45545-2

Juin 2013 :

- La norme en version EN est prévue de paraitre à l’AFNOR

- La spécification technique d’interopérabilité (STI) va également paraitre

De juin 2013 à 2016 :

- Dès la parution de la version EN, celle-ci va être révisée pendant 3 ans maximum. Idem pour la STI

- D’ici là, chaque état membre et chaque donneur d’ordre pourra appliquer ce qu’il souhaite, à savoir : répondre à l’EN 45545-2 ou répondre au référentiel national (NF, DIN, BS, UNI, Espagne, Pologne, les autres pays suivront...)

- Ce qui devrait se passer :

- Pour la France : L’EN 45545-2 sera demandée en priorité et si le matériau ne répond pas, possibilité de déroger avec la norme nationale.

- Pour l’Espagne, l’Italie et probablement la Pologne, même mode de fonctionnement.

- Pour l’Angleterre : la BS sera toujours demandée.

- Pour l’Allemagne : le déploiement reste à confirmer car chaque fédération conservera le droit d’appliquer ses propres règles.

- Depuis 2016, la EN 45545-2 est obligatoirement applicable sans équivoque.

Présentation des essais de réaction au feu - feu & fumée - suivant l'EN 45545-2

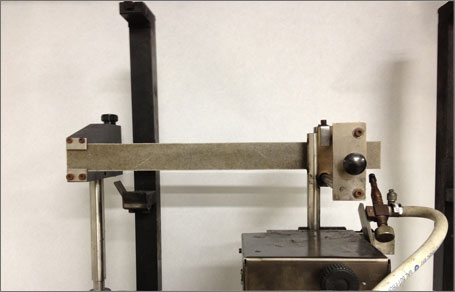

1. ISO 5658-2, Panneau radiant - Essai de propagation de flamme

Principe : Les échantillons sont maintenus verticalement et exposés à un panneau radiant alimenté par du gaz et à une flamme qui n'entre pas en contact avec leurs surfaces. L'extrémité de l'échantillon le plus chaud reçoit un flux de chaleur radiant de 50,5 kW/m² qui diminue le long de l'éprouvette jusqu'à atteindre un niveau de 1,2 kW/m² à son extrémité la plus froide.

Même si la flamme n'entre pas en contact avec la surface de l'échantillon, elle jouera le rôle de source d'ignition pour les gaz volatils émis par le produit. Pendant le test, la longueur de flamme maximum atteinte le long de l'échantillon est enregistrée. Le paramètre mesuré est le flux de chaleur critique à l'extinction (CFE : Critical heat Flux at Extinguishement).

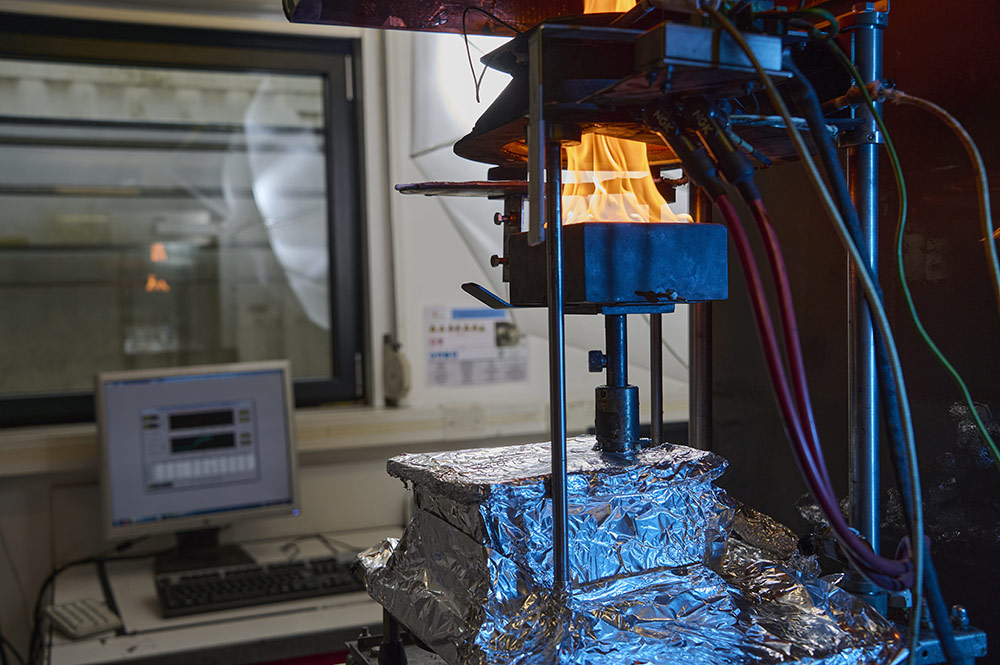

2. ISO 5660-1, Essai cône calorimètre relatif à la mesure du débit calorifique

Généralité : Le cône calorimètre a été développé au Etats-Unis par le NIST et est utilisé pour déterminer la quantité de chaleur de dégagée. Le principe utilisé est celui de la calorimétrie, c'est-à-dire que la quantité de chaleur dégagée est directement lié à la consommation en oxygène durant la combustion du produit.

Principe : L'appareil est conçu pour mesurer la réponse dans la position verticale et/ou horizontale et repose sur le fait que pour une gamme de matériaux, la chaleur de combustion net est proportionnelle à la quantité d'oxygène requise pour la combustion. Un petit échantillon du matériau est exposé à une résistance en forme de cône tronqué. Les gaz de décomposition générés par la résistance sont enflammés par une étincelle et les gaz de combustion résultants sont aspirés dans un système d'aspiration contenant de nombreux appareils de mesure.

Une mesure continue du taux d'oxygène, de monoxyde et de dioxyde de carbone ainsi que de la puissance de l'évacuation permet d'accéder à la chaleur dégagée en fonction du temps. Une gamme des conditions d'exposition est utilisée allant de 10 à 100 kW/m². Dans chaque cas, l'échantillon est posé sur une balance pour suivre l'évolution de la perte de masse qui constitue également une autre solution pour détermine le taux de chaleur dégagée. Une étude des fumées et des températures peut aussi être menées dans le conduit d'évacuation. La valeur requise dans les normes Européennes est le MARHE qui est directement liée au taux de chaleur dégagée.

3. ISO 5659-2, Essai de réaction au feu relatif à la détermination de l'opacité des fumées

Principe : L'objectif de ce test qui suit la méthodologie de la norme ISO 5659-2 sur la Détermination de la densité optique dans une chambre de test, est d'exposer le matériau à des conditions thermiques spécifiques de pyrolyse et de combustion selon une procédure continue. Le changement de la densité optique de la fumée produite, dispersée dans un volume d'air fixé, est enregistré pendant toute la durée du test.

La courbe de la densité de la fumée en fonction du temps résultante est utilisée pour calculer des données spécifiques de densité optique qui permettent d'avoir accès à VOF4, Ds4min ou à Dsmax comme il est demandé pour la fonction du produit. Le test est mené dans une chambre ayant un volume de 0.5m3. L'échantillon se trouve dans un petit récipient métallique possédant un coté exposé (ce qui assure le fait que le test soit réalisé en surface seulement). Le récipient est ensuite placé dans la chambre au-dessous d'une résistance en forme de cône en position horizontale. L'irradiance du cône est programmé suivant l'un des niveaux suivants, selon la fonction visée du matériau :

- 25 kW/m² sans flamme

- 25 kW/m² avec la présence d'une flamme

- 50 kW/m² sans flamme

Le VOF4 est calculé comme suit :

VOF4 = Ds1min + Ds2min + Ds3min + (Ds4min/2)

Où Ds1min, Ds2min, Ds3min et Ds4min sont les valeurs des densités optiques spécifiques mesurées respectivement à 1, 2, 3 et 4 minutes. Dsmax est la densité optique spécifique maximale obtenue après 20 minutes de test.

4. Annexe C ou EN 17084 : Essai de réaction au feu dedié à la mesure de la toxicité des fumée - Analyse de la toxicité des gaz dans la chambre ISO 5659-2, à l'aide de la spectroscopie infrarouge par transformée de Fourrier (IRTF)

Principe : Ce test peut être mené parallèlement à l'analyse des densités de fumées décrit plus haut. L'échantillonnage des fumées est réalisé pendant les tests menés auparavant sur les 3 éprouvettes, à 4 et 8 minutes après le lancement de celui-ci. L'analyse de chaque échantillon de gaz se fait via un appareil IRTF.

La concentration de chacun des gaz toxiques cités plus bas est enregistrée et comparée à une référence pertinente (adaptée ?) dans l'objectif de déterminer la valeur du CIT (les valeurs références sont liées aux dangers associés à chaque gaz).

- Monoxyde de carbone (CO)

- Dioxyde de carbone (CO2)

- Bromure d'hydrogène (HBr)

- Acide chlorhydrique (HCl)

- Cyanure d'hydrogène (HCN)

- Acide fluorhydrique (HF)

- Dioxyde de soufre (SO2)

- Oxydes d'azote (NOx)

5. Les autres essais de réactio au feu concernés par l'EN 45545-2

- NF EN ISO 11925-2, Test à la petite flamme

- NF EN ISO 9239-1, Panneau radiant pour revêtement de sol - Propagation de flamme

- ISO 4589-2, Détermination de l'Indice Limite d'Oxygène

- NFX 70-100, Emission de gaz toxiques

Classement F -Feu fumée- en accord avec NF F 16-101/ NF F 16-102

Le Classement F fournit une analyse des risques d'émission des fumées et des gaz toxiques lors de la combustion d'un produit. Deux tests doivent être menés pour obtenir le classement F : le NF X70-100 et le NF X 10-702.

1. NFX 70-100, Mesure de la toxicité des effluents gazeux

Généralité : NF X 70-100 est un test basé sur l'analyse des masses de gaz toxiques émis pendant la combustion. Le test usuel permet de mesurer la concentration de nombreux gaz toxiques. Dans l'objectif de la classification F en accord avec la norme NF F 16-101, les gaz analysés sont les suivants :

- Monoxyde de carbone (CO)

- Dioxyde de carbone (CO2)

- Bromure d'hydrogène (HBr)

- Acide chlorhydrique (HCl)

- Cyanure d'hydrogène (HCN)

- Acide fluorhydrique (HF)

- Dioxyde de soufre (SO2)

- Oxydes d'azote (NOx)

Principe : Le test est mené dans un four tubulaire où la température avoisine généralement les 600°C (selon les cas, les températures peuvent aller de 400 à 800°C). Les émissions de fumées toxiques testées sont ensuite divisées en trois échantillons et la moyenne des résultats est utilisée pour calculer la valeur de « CIT ». La récupération des échantillons et leurs analyses est un processus continu pendant les 20 minutes du test. L'émission des fumées toxiques est exprimée en milligramme par gramme de matériau, sur l'hypothèse que la masse de l'échantillon soit de 1 gramme.

2. NF X 10-702, Détermination de l'opacité des fumées

Généralité : La norme standard NF X 10-702 est une méthode d'évaluation de l'opacité des fumées. Cette norme peut être utilisée à chaque fois que l'analyse de l'opacité des fumées est demandée sur tous les types de matériaux en accord avec les exigences données dans la norme. Le test NFX 10-702 est généralement utilisé pour le classement F, comme décrit dans la norme NF F 16-101/102.

Principe : L'objectif de ce test, NF X 10-702 (Test de détermination de la densité optique spécifique des fumées émises par la combustion ou la pyrolyse de matériaux solides) est d'exposer un matériau à des conditions thermiques spécifiques de pyrolyse ou de combustion dans une procédure continue. Le changement dans la densité optique de la fumée produite et dispersée dans un volume d'air fixé est enregistré pendant toute la durée du test. La densité de la fumée est mesurée en utilisant un faisceau de lumière blanche allant de la base de la chambre à un détecteur placé au plafond de cette dernière : plus la quantité de fumée produite est importante, moins la quantité de lumière atteignant le récepteur est importante. La courbe de la densité de fumée en fonction de temps résultante permet de calculer l'indice de fumée. En fait, les valeurs enregistrées sont le VOF4 : une mesure du taux de fumée produit pendant les 4 premières minutes du test.

VOF4 est mesurée de la manière suivante :

VOF4 = Ds1min + Ds2min + Ds3min + (Ds4min/2)

Où Ds1min, Ds2min, Ds3min et Ds4min sont les valeurs des densités optiques spécifiques mesurées respectivement à 1, 2, 3 et 4 minutes. Dsmax est la densité optique spécifique maximale obtenue après 20 minutes de test.

Calcul du classement F :

Les valeurs du CIT, du VOF4 et du Dsmax sont combinées pour déterminer l'Indice de Fumée (S.I.). C'est cette valeur qui sera utilisée pour attribuer le classement F.

Indice de Fumée (S.I.) = Dsmax/100 + VOF4/30 + CIT/2

Classement I en accord avec NF F 16-101 / NF F 16-102

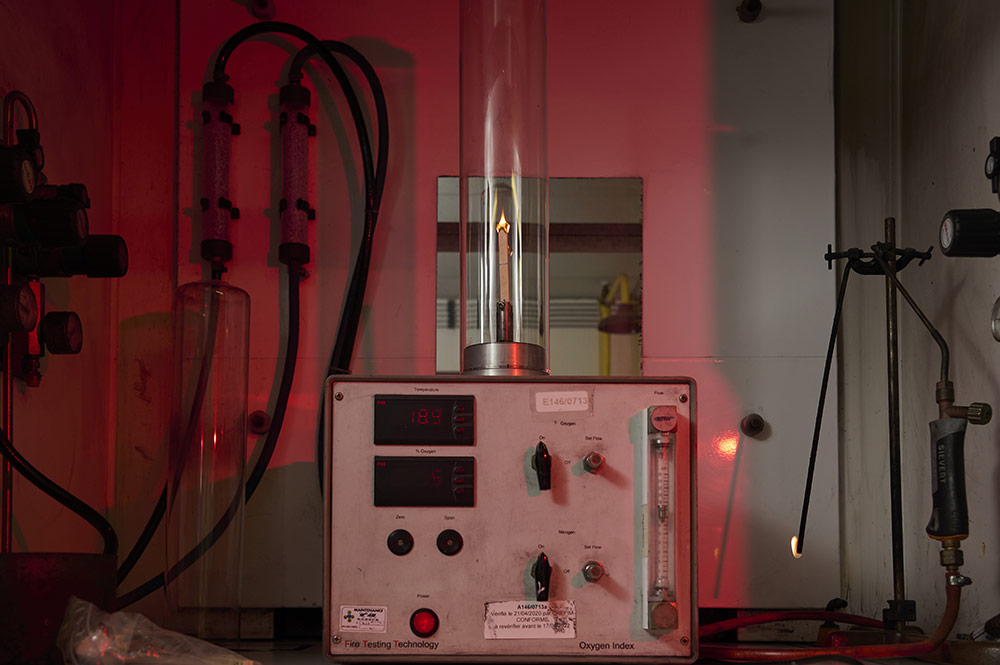

1. ISO 4589-2, Essai de réaction au feu - Indice Limite d'Oxygène

Généralité : Des méthodes existent pour tester des matériaux rigides sous forme de barre verticale ou possédant une épaisseur supérieure à 10.5mm. Une autre méthode existe également pour les matériaux flexibles ou les films matériaux lorsqu'ils sont supportés verticalement. Les résultats obtenus dépendent de la forme, de l'orientation et de l'isolation de l'éprouvette ainsi que des conditions d'ignition.

ISO 4589 - Part 2 - Indice d'oxygène- Test à température ambiante

Cette partie de l'ISO 4589-2 indique les méthodes utilisées pour déterminer la concentration minimale en oxygène, en addition avec de l'azote qui va supporter la combustion de petits échantillons verticaux sous certaines conditions spécifiques Le test est réalisé à une température ambiante de 23°C ± 2°C. Les résultats sont définis comme étant les valeurs des indices d'oxygène, appelées LOI.

Principe : Un petit échantillon est maintenu horizontalement dans une atmosphère mélangeant de l'oxygène et de l'azote dans une cheminée transparente. L'extrémité supérieure de l'échantillon est enflammée et le comportement au feu de l'échantillon est enregistré pour comparer la durée de vie de la flamme, la longueur brulée de l'échantillon, et les limites spécifiques d'un tel brulage. En testant une série d'échantillons dans des atmosphères possédant des concentrations en oxygène différentes, il est possible de déterminer la concentration minimum en oxygène.

2. NF EN 60695-2-10/11/12 -Fil incandescent, Essai de réaction au feu dedié au matériel éléctrique

Généralité : Le test du fil incandescent est généralement utilisé pour les matériaux éléctro-techniques. Il simule l'effet d'un point de stress thermique qui peut être produit par des sources de chaleur telles que des éléments incandescents ou des résistances en surchauffe, sur de courtes périodes, dans le but d'évaluer les risques de feu.

Principe : Un doigt incandescent est appliqué sur le matériau pendant une période de 30 secondes, après laquelle les informations suivantes sont enregistrées : temps d'ignition, persistance de l'allumage lorsque le matériau est mis en contact avec le doigt chauffé à 960°C au maximum (la température du test, et donc sa sévérité, est déterminée par l'usage prévu pour le matériau), persistance de l'allumage après l'incandescence.

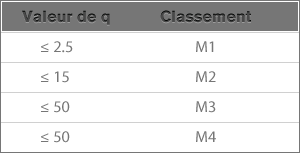

Classement M en accord avec NF F 16-101, dedié à la mesure de la propagation de flamme

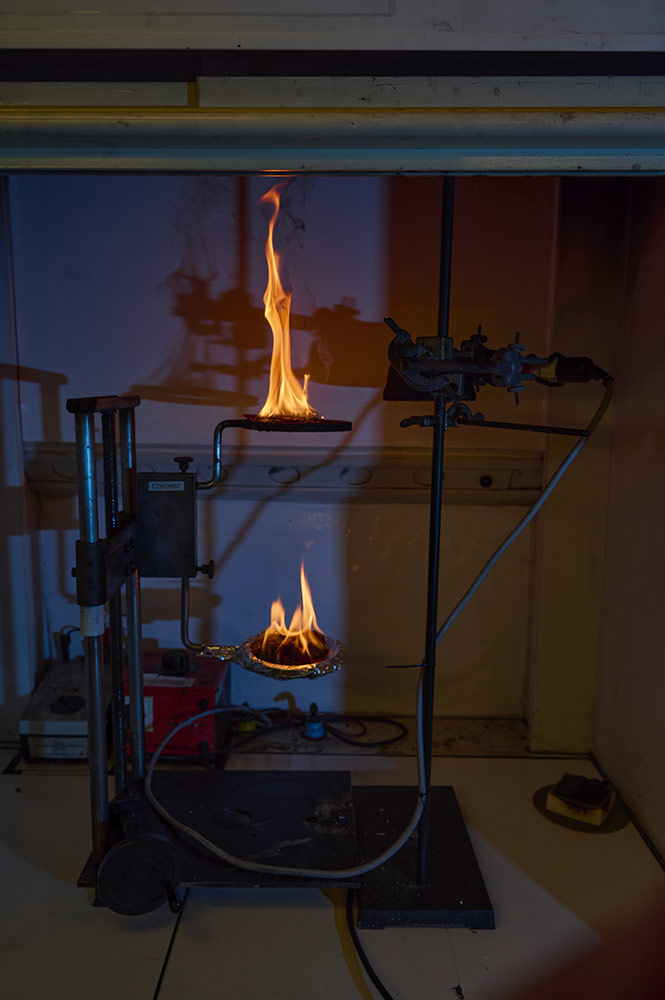

1. NF F 16-101 - NF P 92-501, Test à l'épiradiateur

Principe : Le test consiste à soumettre l'éprouvette à l'action d'une source de chaleur radiante, de type épiradiateur, dans le but de :

- Créer l'inflammation des gaz issus de la carbonisation

- Observer la propagation de la combustion

Une valeur q est calculée en incluant la hauteur totale de la flamme durant le test, le temps d'allumage, et la durée de l'allumage. La valeur de q donne accès au classement M ci-contre.

Si le matériau a un comportement particulier, tel que l'écoulement de gouttelettes pendant le test NF P 92-501, des tests additionnels sont à mener tels que le NF P 92-504 et le NF P 92-505.

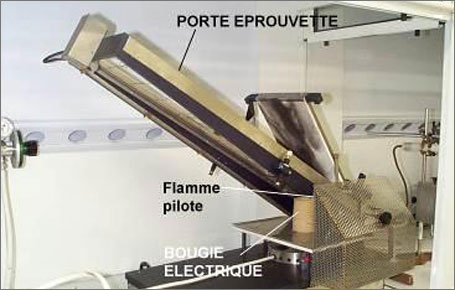

2. NF F 16-101 - NF P 92-503, Test à la bougie électrique

Principe : Le test consiste à soumettre l'éprouvette à l'action d'une source de chaleur radiante avec du gaz balayant la surface de l'éprouvette. Une flamme pilote est utilisée pour enflammer les gaz issus de la pyrolyse. Le temps d'ignition, la persistance de la flamme et les effets de la combustion sont enregistrés.

Si le matériau a un comportement particulier tel que l'écoulement de gouttelettes pendant le test NF P 92-503, des tests complémentaires sont à mener tels que le NF P 92-504 et le NF P 92-505.

3. NF F 16-101 - NF P 92-504, Test de propagation et de persistance de flamme

Principe : Le test consiste à soumettre l'éprouvette à l'action d'un petit brûleur dans le but de créer :

- L'inflammation de l'éprouvette afin de mesurer la persistance de la flamme

- Un effet de propagation de la flamme pour mesurer des vitesses

4. NF F 16-101 - NF P 92-505, Essai de goutte pour matériau thermofusible

Principe : Le test consiste à soumettre l'éprouvette à l'action d'une source de chaleur radiante, de type épiradiateur, dans le but de créer :

- L'inflammation des gaz issus de la carbonisation

- La chute de gouttes enflammées ou non

- L'inflammation du coton placé sous l'échantillon

NFPA 130 : Essais de reaction au feu suivant le référentiel américain

NFPA 130 - reaction to fire test - main test method for railway interiors

| End use application of the product | Test description | Test Standard |

|---|---|---|

| Floor covering | Flooring radiant pannel | ASTM E 648 |

| Wall or ceiling covering | Toxicity species released during under ventilated fire | BSS 7239 |

| Wall or ceiling covering | Smoke Density | ASTM E 662 |

| Wall or ceiling covering | Radiant panel | ASTM E 162 |